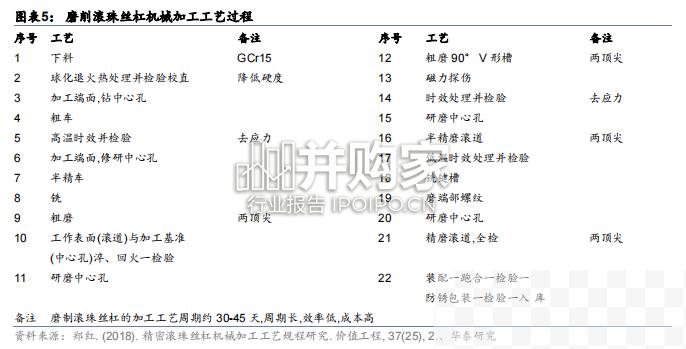

工艺流程看,龙8娱乐丝杠是一条完整的产线,前处理→粗加工→研磨/铣削/滚轧→热处理→组装, 不同精度对应不同的加工工艺,C7 和 C10 低精度大多用轧制工艺,C3 和 C5 中高精度一 般用研磨和切削,C0-C2 更高精度一般使用研磨工艺。其中轧制工艺是用螺纹滚轧机,先 在光杆材料切槽,再用搓牙机辊压,精度中等偏下;研磨对应螺纹磨床,在压轧基础上, 用专用外圆磨床加工圆弧槽,精度中等偏上,需要粗磨和精磨多轮加工;铣磨为旋风铣床 切削沟槽,再打磨外表面。目前国外大多采用轴端硬车加工,简单高效,而国内仍以轴端 退火后再车削轴承座为主,周期长工序多,根据《精密滚珠丝杠机械加工工艺规程研究》, 磨制滚珠丝杠的加工工艺周期约 30-45 天。加工工艺:螺母的加工精度直接影响丝杠的传动性能,反向式的加工难点或在于螺 母和行星柱。根据《精密行星滚柱丝杠副工艺制造与传动性能研究》,滚柱丝杠的螺杆、 滚柱、螺母螺纹的工艺流程基本一致,分为前道的粗加工(车削和铣削)和后道的精加工 (磨削),如螺母的工序为毛坯-粗车-半精车-铣螺纹-粗磨-半精磨-精磨,行星滚柱在此之 外要先加工螺纹再加工齿轮,两端齿轮在热处理前完成滚齿加工。从工艺上看,我们认为 螺母内螺纹的加工难度更高,一方面螺纹牙的加工误差会直接改变丝杠/滚柱/螺母间的啮 合点位置和接触角大小,进而影响传动精度,一方面反向式行星滚柱丝杠的螺母更长,加 工难度更大,因此螺纹一般采用更高精度的数控磨削工艺(车削是旋转工件再用刀具切削, 铣削是旋转刀具来切削表面,磨削是用砂轮替代车刀和铣刀做切削,精度更高),加工时 用夹具固定好工件,因螺母较长,砂轮磨削需伸长、并要将砂轮偏转一定角度进行磨削, 同时要保证砂轮界面轮廓和工件螺纹牙的法向轮廓相同,因此加工难度加大。